◎企業業務范圍>>>>

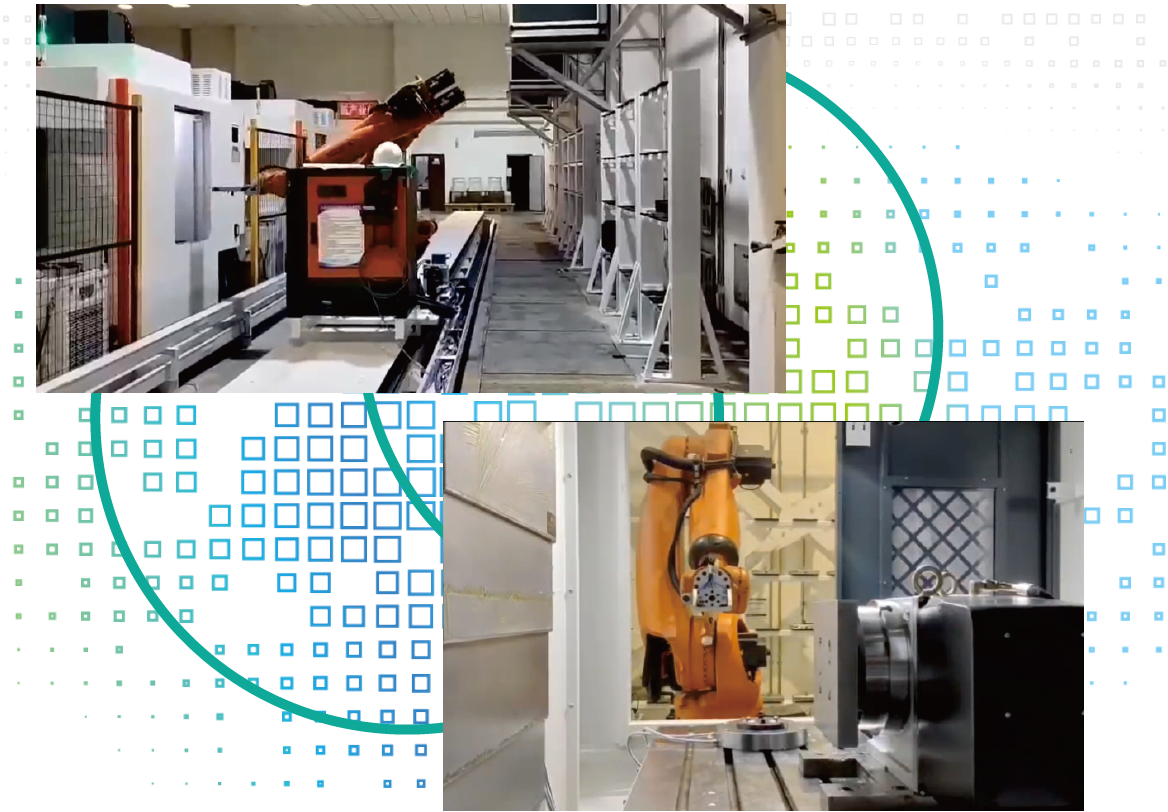

自動化機床上下料

◇1. 顯著提升生產效率自動上下料系統可實現24小時連續作業(僅需定期維護),避免了人工操作的間歇

性(如休息、換班、疲勞)。同時,系統通過優化動作節拍(如機械臂快速抓取、輸送線同步對接),大幅縮短工件裝夾時間( 傳統人工裝夾可能需要5-10分鐘/件, 自動系統可壓縮至30秒內) ,

整體生產效率提升30%- 80%,尤其適合大批量生產場景(如汽車零部件、模具加工)。

◇2. 精度與一致性保障人工操作易受疲勞、經驗差異影響,導致工件定位偏差(如孔位偏移、裝夾傾斜),影響加工質量。自動上下料系統通過高精度傳感器( 如視覺定位、激光測距) 、伺服驅動(

重復定位精度± 0.02mm以內)

及編程控制,確保每次裝夾的位置、角度、壓力完全一致,減少因裝夾誤差導致的廢品率(可從人工的2%-5%降至0.5%以下),尤其適用于精密加工(如航空發動機葉片、3C精密零件)。

◇3. 降低安全風險機床加工區域存在高速旋轉刀具、高溫切削液、飛濺碎屑等危險因素,人工上下料易引

發工傷(如切傷、燙傷、碰撞)。自動系統通過隔離防護(如安全圍欄、光柵傳感器)、遠程監控,將人員與危險區域分離,配合急停響應(毫秒級停機),大幅提升作業安全性,符合現代工廠的“人機協作”安全標準。

◇4. 長期成本優化盡管初期設備投入較高(如工業機器人、視覺系統、定制夾具),但長期來看: 人力

成本:替代1-2名操作工人(按2班倒計算,年薪約10-15萬元),2-3年即可收回設備成本; 廢品損失:裝夾精度提升減少廢品,年節約材料成本可達數十萬(視產量而定);

維護成本:系統模塊化設計(如可更換的抓手、易維護的傳動部件)降低日常維護難度,壽命可達8-10年(遠高于人工勞動力的“損耗”)。

◇5. 產能穩定性增強人工操作受工人狀態(如情緒、注意力)影響大,易出現班次間效率波動;自動系統

通過標準化程序控制,生產節奏穩定可控,可嚴格匹配后續工序(如清洗、檢測)的需求,避免產線瓶頸,尤其適

合對交期要求嚴格的訂單(如汽車主機廠的配套生產)。